Ekstrüde Elyafların Plastik Büzülme Performansı

Plastik büzülme, beton sertleşmeden erken yaşta meydana gelir. Bu tür büzülme, tipik olarak, suyun buharlaşmasına ve dolayısıyla yüksek kılcal gerilimlerin oluşmasına yol açan kötü kürleme koşulları nedeniyle oluşur. Plastik büzülme iki ana faktöre bağlıdır: yüzey suyunun oluşma hızı ve buharlaşma hızı. Betonun üst yüzeyinden gelen buharlaşma hızı, suyun betondan yükseldiği sızdırma hızını aştığında, üst yüzey kurur. Betona fiber eklenmesinin betonda plastik rötre çatlamasını önlemede performansı iyileştirdiği rapor edilmiştir. Bu Bölümde, beton harç kaplamasına ekstrüde fiber ilavesinin plastik rötre çatlamasını önlemedeki performansı değerlendirilmektedir. Test prosedürü, Banthia ve Gupta (2007) tarafından geliştirilen yöntem ve tekniklere dayanmaktadır.

Deneysel Tasarım

Bu bölüm, karışım tasarımını, test numunelerinin hazırlanmasını ve test prosedürünü içerir. Bu

deneyde, tamamen sertleşmiş bir alt tabaka üzerine doğrudan bir taze beton harcı tabakası yerleştirilir.

Altlık tabanlarının boyutları 40 x 95 x 325 mm idi ve yüksek dayanımlı betondan yapıldı.

Malzemeler, Karışım Oranları ve Döküm

Beton karışımlarında Portland çimentosu Tip GU kullanılmıştır. İncelik modülü 2.65 olan yerel doğal nehir kumunun ince agregaları ve maksimum 12 mm büyüklüğünde çakıl iri agregaları kullanılmıştır. Beton karışımını yapmak için kullanılan su, British Columbia Üniversitesi’nden alınan musluk suyuydu. Temel betonun karışım oranı Banthia ve Gupta (2009) tarafından yapılan deney ile aynı olup Tablo 5.1’de verilmiştir. Bu karışım tasarımı kullanılarak, betonun basınç dayanımının 28 günde 85 MPa’ya ulaşması bekleniyordu.

. Su bağlayıcı oranının 0.285’te çok düşük olduğu ve bu nedenle karışım, karıştırma ve beton yerleştirme sırasında iyi işlenebilirliği korumak için süperakışkanlaştırıcı içerdiği görülebilir. Ek olarak, taşıma sırasında kırılma olasılığını azaltmak ve lineer sertliği arttırmak için, alt tabakanın uzunluğu boyunca 10 mm çapında ve 275 mm uzunluğunda 2 çelik donatı yerleştirildi.

Karıştırma işlemi için karşı akım hareketli tip pan mikser kullanılmıştır. Karıştırıcıya kum ve iri agregalar ilave edildi ve iyi karıştırılmış bir kütle elde etmek için uygun şekilde karıştırıldı. Portland çimentosu daha sonra yığına eklendi ve yaklaşık üç dakika daha karıştırıldı.

Suyun yaklaşık üçte ikisi ilave edildi ve eşit bir dağılım elde etmek için iki dakika karıştırıldı.

Süperakışkanlaştırıcı ve kalan su daha sonra yığına ilave edildi ve beton dökülmeye hazır hale gelene kadar üç dakika karıştırıldı. Karışım iyi bir işlenebilirliğe ulaşana kadar süper akışkanlaştırıcı dozajı arttırılabilir.

Hazırlanan kalıplar (Şekil 5.3) titreşimli bir masanın üzerine yerleştirildi ve donatılar buna göre

yerleştirildi. Her bir kalıbı doldurmak için beton döküldü ve ardından sağlamlaştırmak için titreştirildi. Dökümden sonra tüm test numuneleri çelik mala ile perdahlanmıştır. Bitirdikten hemen sonra, numuneler nem kaybını en aza indirmek için plastik bir örtü ile kaplanmış ve 24 saat kürlenmeye

bırakılmıştır. Tüm test numuneleri, yaklaşık 23 ± 2 °C ve %50 RH’de oda sıcaklığında saklandı. Dökümden 24 saat sonra kalıptan çıkarıldılar ve testlerde kullanılmadan önce en az 60 gün kür odasında saklandılar.

Test Numunelerinin Hazırlanması

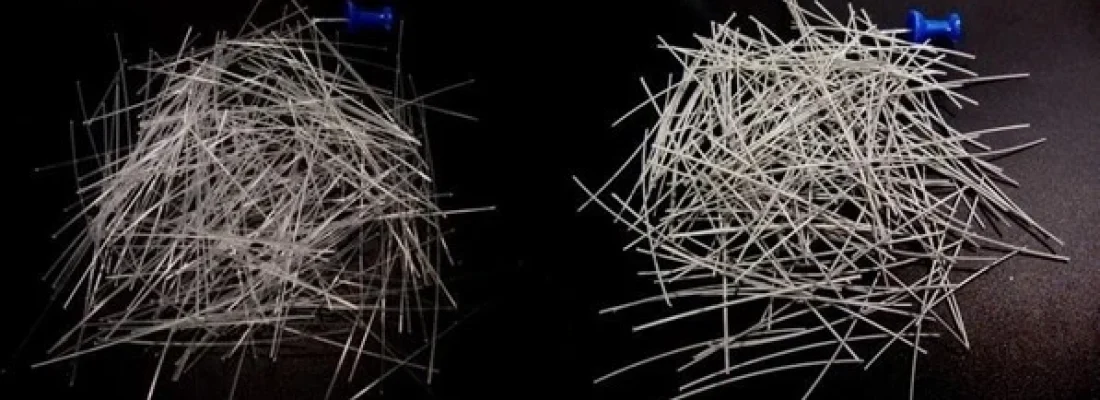

Her parti için aynı karışım tasarımı kullanılarak üç ayrı harç hazırlanmıştır. Harç hacmine göre %0,2 oranında iki tip ekstrüde edilmiş polipropilen elyaf her karışıma ayrı ayrı ilave edildi ve karışımın bir partisi kontrol olarak düz harçtı. Tüm bileşenlerin karıştırılması için normal bir pan mikser (30 L kapasiteli) kullanıldı. Karıştırıcıya kum ve Portland çimentosu eklendi ve yaklaşık üç dakika karıştırıldı. Daha sonra su ilave edildi ve eşit bir dağılım elde etmek için üç dakika daha karıştırıldı. Daha sonra gerekli miktarda polipropilen elyaf miksere ilave edildi ve iki dakika daha karıştırıldıktan sonra kaplama harcı dökülmeye hazır hale getirildi.

Her parti için, Banthia ve Gupta (2009) tarafından geliştirilen prosedürler kullanılarak onarım kaplamasının üç özdeş örneği hazırlandı. İlk olarak 100 x 100 x 375 mm ölçülerindeki kalıba tamamen kürlenmiş bir altlık tabanı yerleştirildi (Şekil 5.7). Üç kalıbın tümü, ısıtma kaynağından aynı mesafede çevre odasının içine yerleştirildi. Daha sonra altlık tabanının üzerine 60 mm derinliğinde bir onarım kaplaması döküldü ve bir mala ile bitirildi.

Test Prosedürü ve Çatlak Değerlendirmesi

Daha önce bahsedildiği gibi, UBC İnşaat Mühendisliği malzeme laboratuvarında geliştirilen bir çevre odası (Şekil 5.9), kaplama harcı üzerindeki plastik rötre çatlamasını değerlendirmek için kullanılmıştır (Banthia ve Gupta, 2007). 1390 x 1290 x 280 mm ölçülerinde şeffaf plastikten yapılmış bir oda, paralel olarak üç numuneyi barındırabilir. Her numune, ısıtma kaynağından 800 cm uzağa yerleştirildi. Isıtılmış havanın, 240 x 175 mm’lik üç açıklıktan odadan çıkmasına izin verilir. Bölmenin bir ucunda, havayı yaklaşık 0.016 m3/s hızında diğer uca dolaştırabilen üç ısıtma fanı bulunur.

Oda, nemi ± %1’e ve sıcaklığı ± 1 °C’ye kadar kaydedebilen ve muhafaza edebilen dijital olarak ayarlanabilen nem ve sıcaklık kontrolörleri ile donatılmıştır. Bu kontrolörler, haznede sabit bir sıcaklık ve nemi korumak için gerektiğinde ısıtıcılara (fanlı) giden güç kaynağını düzenler. Bu testte, % 5 bağıl nem ile sonuçlanan ve numune yüzeyinden yaklaşık 1.0 kg/m2/saat buharlaşma oranı üreten 50 °C’lik bir sıcaklık seçilmiştir (Gupta, 2008). Hazne hazırlandı ve ardından numunelerin yerleştirildiği ve hazne içinde belirlenen noktalara yerleştirildiği sabit bir sıcaklık ve nem durumuna ulaşana kadar fanlar çalıştırıldı. Test sırasında yüzeylerinin düzgün bir şekilde kurumasını sağlamak için tüm numunelerin yerleştirilmesi fandan aynı mesafede tutulmalıdır. 2 saat sonra hazne açıldı ve numuneleri üniform bir kuruma durumuna maruz bırakmak için her numunenin kalıbının kenarları çıkarıldı.

Bölme daha sonra kapatıldı ve sıcaklık muhafaza edildi ve sonraki 22 saat boyunca RH izlendi. Kalıptan çıkarmadan sonraki ilk dört saat boyunca, bu süre boyunca çatlak gelişimini kaydetmek için her numunenin yüzeyi birer saatlik aralıklarla fotoğraflandı. Test süresinin sonunda son bir görüntü de alındı.

Test süresinin sonunda kaplamada oluşan çatlakları karakterize etmek için 23 mm çaplı lensli bir büyüteç kullanılmıştır. Çatlak genişliği, numune yüzeyinin her 100 mm’lik çatlak uzunluğu için 10 noktada ölçülmüştür. Kullanılan büyüteç merceği 0,01 mm hassasiyete sahipti ve numunelerin yüzeyindeki çatlağı hassas bir şekilde ölçmek için bir LED ışık kaynağı ile donatılmıştır.