Polipropilen (PP) lifleri, çimento kompozitlerinin tokluğunu, enerji emme kapasitesini arttırmak ve çatlama hassasiyetini azaltmak için giderek daha fazla kullanılmaktadır. Bununla birlikte, FRC’de PP elyaf uygulamasının dezavantajlarından biri, diğer sentetik elyaf türlerine kıyasla, çimento esaslı matris ile düşük ara yüzey bağlanmasıdır. PP elyafın zayıf bağlanması, hidrofobik davranışı ve pürüzsüzlüğü ile izlenebilir düşük yüzey enerjisi ve düşük pürüzlülüğü nedeniyledir. Bu nedenle, PP elyafın yüzey pürüzlülüğündeki iyileştirme, elyaf ve matris arasındaki arayüzey bağını değiştirebilir, dolayısıyla bu malzemenin betonda kullanılmasının faydasını artırabilir. Elyafın yüzey pürüzlülüğündeki iyileştirme, muhtemelen bir dolgu maddesi, kaplama veya ilgili teknikler kullanılarak yüzey modifikasyonu ile yapılabilir. Bu bölümde, polipropilen elyaf üretme tekniğinin gelişimi anlatılmaktadır. Ekstrüzyon makinesi, çekme ünitesi ve yardımcı ekipman dahil olmak üzere elyafın üretilmesi için kullanılan cihazlar da açıklanmaktadır. Bu bölüm, fiber yüzeylerin modifikasyonu yoluyla beton matriste PP fiber performansını iyileştirme girişimini açıklamaktadır. PP fiberin, çelik fiber veya cam fiber gibi diğer fiberlere kıyasla zayıf bir bağlanma performansına sahip olduğu ve dolayısıyla beton uygulamalarında fiber-matris arayüzünü iyileştirecek olan PP fiberin değiştirilmiş yüzey özelliklerine sahip olduğu iyi bilinmektedir. Bu araştırma, PP elyaf üzerine alüminyum oksit kaplamanın uygulanmasını ve ayrıca elyaf üretiminin ekstrüzyon işlemine silika dumanı eklenmesini içermektedir. Ekstrüde edilmiş liflerin özellikleri de incelenmiştir. Bu, tek bir fiber çekme test yöntemi kullanılarak çekme mukavemeti ve çekme performansını içerir.

Fiber Ekstrüzyon Sistemi

Bu bölüm, elyafı üretmek için kullanılan ekipmanı açıklar. Elyafın nihai ürünü iki aşamalı proseste elde edilmiştir. İlk aşama, fiberin ekstrüder cihazı kullanılarak amorf halde üretilmesidir. Ekstrüderin işlevi, polimer malzemeyi homojen bir eriyik haline getirmek ve kalıba sabit bir hızda pompalamaktır. Polimer ekstrüzyonu sürekli bir işlem olduğundan, eriyik hazırlama cihazı sabit bir çıktı verebilmelidir. İkinci aşama, kristal haldeki bir lif üretmek için amorf haldeki lifi ısıtma sisteminden çekerek nihai ürünü elde etmektir. Bu aşama, farklı hız ayarlarında çalışabilen bir dizi çizim ekipmanının kullanılmasını içeriyordu. İşlem, elyafın kontrollü bir sıcaklıkta fırın bölmesi içinde hala yumuşakken gerdirilmesini ve ardından elyafın galet silindirinde toplanmasını içerir. Bu lif üretiminin daha fazla detayı aşağıda açıklanmıştır.

Laboratuvar Karıştırma Ekstrüderi

Elyafı ekstrüde etmek için kullanılan cihaz, Dynisco Polimer Testi LME modeli LME-120 idi. Bu cihaz, her biri rotor ve başlık için olmak üzere iki sıcaklık kontrol cihazına sahiptir ve ayrıca rotor hızını ayarlamak için bir hız kontrolü içerir. Diğer bileşen, rotor yüzeyi ile başlık iç tarafı arasındaki boşluğu gösteren bir komparatördü. LME, hazneyi su kaynağına ve tahliyeye bağlayan bir soğutma sistemine sahiptir. Bu düzenleme, polimer talaşlarının hazne içinde erimesini önlemeye yardımcı olur. Daha önce bahsedildiği gibi, bu cihaz amorf fiberi elde etmek için kullanılır. Elyafın ekstrüde edilmesi prosedürü şu şekilde açıklanmaktadır: polipropilen yonga malzemesi, silindirik bir rotorun sıcak yüzeyine düştüğü soğutulmuş bir hazneye yerleştirilir. Rotor döndükçe, PP yongaları sabit kaydırmanın eğimli yüzeyine doğru sürüklenir ve çıkış kalıbına doğru hareket eder. Malzeme radyal boşlukta toplandıkça, kaydırma yüzeyi ile başlık kasasının ucu arasındaki yakınsayan boşluk tarafından sıkıştırılır. Malzeme, dönen rotorun mekanik çalışmasıyla oluşturulan ısı iletimi yoluyla eritilir. Yeterince eridiğinde, numune, rotorun ucu ile iç kasa arasında dönel olarak kesildiği eksenel boşluğa hareket eder. Bu hareket, polimerin çıkış kalıbına akmasını ve memeden çıkmasını sağlayan merkezcil bir pompalama etkisine neden olur.

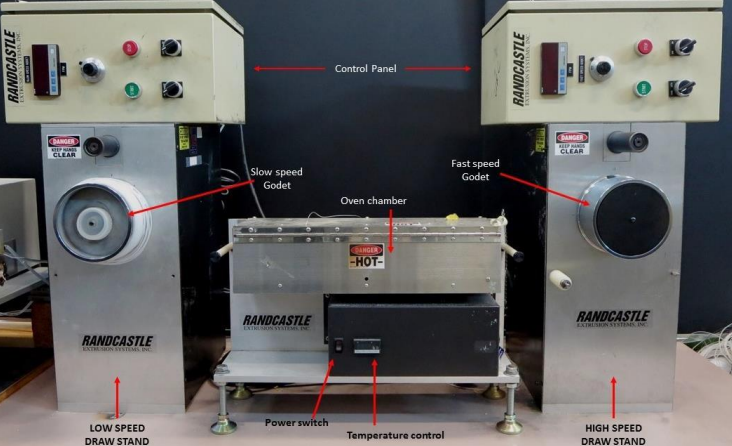

Randcastle Ekstrüzyon Hatları

İstenen nihai ürünü elde etmek için, amorf PP lifi, nihai boyutu 0.5 mm olan kristalli PP lifini elde etmek için ayrıca çekildi. Bir çift Randcastle çizim standı model No. RCP-MSS Godet kullanıldı. Çekmeceler arasına doğru çizim için hassas sıcaklık kontrolörlü entegre fırın yerleştirildi (Şekil 3.2). Çekme stantları, düşük (10.2 Feet Per Minute, FPM) ve yüksek (42 FPM) hız tasarımlarından oluşur. Her bir gode 5.5 inç çapında, ortam sıcaklığında, 3.055 inç genişliğinde sürtünme silindirine sahiptir ve krom kaplamalıdır. Sürtünme rulosunun üzerine bir ayırıcı rulo monte edilmiştir ve birden fazla sargıya izin verir. Ayırıcı rulo, minimum sürtünme için hava yataklarına monte edilmiştir. Her kontrol paneli, tach geri beslemeli DC sürücü, 10 dönüşlü pot, start stop kontrolleri ve çalışmadaki gerçek hızı gösteren bir dijital ekran içerir. Fırın, 12 inç uzunluğunda bir ısı bölmesinden, yalıtımlı erişim kapısından, tesviye pedli montaj plakasından ve termokupllu tek bölgeli bir dijital sıcaklık kontrol cihazından oluşur

Elyaf çekme işleminde, amorf haldeki lifler önce yavaş hız godesinde yeniden düzenlendi ve daha sonra

fiber ucu oda boyunca çekildi ve çıkış açıklığından sürüklendi ve son olarak hızlı hızlı godede sabitlendi

ve toplandı (Şekil 3.3). . Amorf elyafın daha fazla çekmeden önce yavaş hız galetinde yeniden

düzenlenmesinin ana nedeni, çekme işlemi sırasında elyafın dolaşmasını önlemektir. Ayrıca elyaf fırına

girdiğinde çekme işleminin tutarlılığını korumak için elyaf dizilimi düzgün yapılmalıdır. Fiberin kötü

düzenlenmesi, fiber kırılması veya nihai ürünün tutarsız çapı nedeniyle üretimde gecikmeye neden

olabilir.

Elyaf çekme prosedürleri aşağıdaki gibi özetlenir:

• Fiberi yavaş hız godesinde düzenleyin

• Fırın sıcaklığını ayarlayın

• Düşük hız godesini minimum hızda çalıştırın

• Elyafı fırın haznesinden yüksek hızlı godeye sürükleyin

• Yüksek hızlı godeyi çalıştırın

• Fiberin hedef çapını elde etmek için her iki godenin hızını ayar hızına göre yavaşça artırın

Fiber Ekstrüzyon İşlemleri

Ekstrüderin işlevi, plastik malzemeyi homojen bir eriyik haline ısıtmak ve kalıba sabit bir oranda

pompalamaktır. Polimer ekstrüzyonu sürekli bir işlem olduğundan, eriyik hazırlama cihazı sabit bir çıktı

verebilmelidir. Bu bölüm, malzeme hazırlamadan polipropilen elyaf nihai ürüne kadar elyaf üretim

sürecini açıklamaktadır.

Malzeme Hazırlığı

Bu projede ham polipropilen malzemeler Reliance Industries Ltd. Hindistan tarafından tedarik edilmiştir. Bu malzemenin ticari adı Repol AS I 60N Homopolimer olup, maksimum 4 mm çapında yuvarlak şekilli beyaz renkli yongalara sahiptir. Bu homopolimer polipropilen malzeme, bir kesikli elyaf olarak ve multifilament uygulaması için derecelendirilmiştir. Malzeme kuru halde 50ºC’nin altında ve direkt güneş ışığından korunarak saklandı. Bu malzemenin ekstrüzyon işlemine hazırlanmasında herhangi bir ek işlem yapılmasına gerek yoktur.

Sınırlama ve Kontroller

Bu araştırmanın amacı, ilk aşamasından nihai ürüne kadar kontrollü bir sistemde PP yongalardan beton takviye lifi üretmektir. Sonuç, fiberin üretilmesi için Laboratuar Karıştırma Ekstrüderinin (LME) kullanılabileceğini göstermektedir. Ancak üretim hattı, tek elyaf ekstrüzyon işlemiyle sınırlıydı. Bu iki ana faktör nedeniyle üretim ertelendi: yavaş çekme süreci ve aynı çapta ve çekme mukavemetinde elyaf üretme ihtiyacı. Bu faktörler, motorun hız ayarları, hazneye besleme işlemi, LME’de ekstrüzyon sırasında sıcaklık dalgalanması, yavaş hızda çekme standında galenin hız ayarı, fırın haznesinde çekme sırasında sıcaklık dalgalanması ve hız gibi çeşitli yönlere bağlıdır. godenin yüksek hızlı çekme standında ayarlanması. Tutarlı ve tek tip bir sonuç elde etmek için yukarıda belirtilen faktörlerin sürekli sinerji içinde tutulması gerekir. Fiberin istenen özelliklerini (yani çap) elde etmek için hem LME hem de çekmece bileşeninin ayar parametresi daha fazla optimize edilebilir. Hem rotorun hem de godenin hız ayar parametresinin iki katına çıkarılmasıyla daha fazla ekstrüzyon işlemi başarıyla uygulandı. Üretimin ilk aşaması olan rotorun ayar hızı 60 RPM’ye yükseltilmiş ve buna bağlı olarak galet hızı 5.6 cm/sn’ye ayarlanarak nozülden dışarı akan polimere uyum sağlanmıştır.

Makro sentetik fiber donatı ve mikro sentetik fiber donatı sayfamızı ziyaret ederek ürünlerimiz hakkında detaylı bilgi alabilirsiniz.